|

回転数(rpm) |

適正ドリル径(mm) |

|

|

1 |

3000〜2600 |

〜φ3 |

|

2 |

2100〜1750 |

φ4〜φ5 |

|

3 |

1500〜1250 |

φ6〜φ7 |

|

4 |

1050〜900 |

φ8 |

|

5 |

700〜600 |

φ9〜 |

切り出し、ヤスリがけ、穴あけ編

基本的に弓鋸で切っていきます。あまり急いだり、作業台が大きく揺れたり、材料がひびりをあげる程乱暴に切ったらアクリル材などは亀裂や割れが生じるので要注意。

複雑な形状はまず基準となっている切っていきやすい簡単な形状(長方形など)にしてから後で余分な部分を除去していく。また大まかな切り出しにはグラインダーが便利。

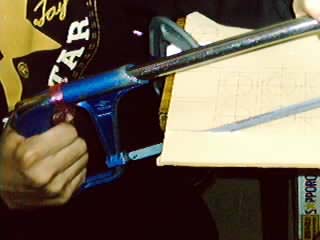

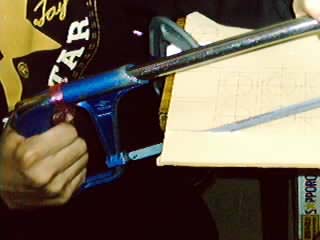

また下の写真のように小さい部品に穴あけなどの加工する部品は切り離すまえに先に穴あけなどの加工してから切り離していきます。

小さくしてしまってからでは穴あけ加工などの際に押さえる部分が小さく持ちにくく、さらに回転しているドリルのそばで押さえなければいけなくなり大変危険!!

また部品が小さいゆえに穴あけで生じる摩擦・加工熱で部品は大変熱くなりやけどをしてしまいます。

凹んでいる部分やくりぬく部分は糸鋸を使う。まず切る前に直角に曲がる角に糸鋸の刃が無理なく方向転換できる最低の大きさの穴を開けておく。

糸鋸のフレームが干渉するのなら刃を進行方向に対して逆につけてもいい。普通の棒やすりが入らない狭いところは組ヤスリを使って切り口を整える。

アクリル板材の大きい部品はC字クランプなどを使って直接作業台に固定し卦書き線から1〜0.5mmくらいのところまで大まかに荒目のヤスリで削っていき、

細目のヤスリで卦書き線まで丁寧に削っていき仕上げます。このとき端面が板の平面方向に対して垂直になるように要注意。確かめながら仕上げていくと良いでしょう。

また外周部などは手を切ったり角欠けを起こさないために軽く角落としをしておくと良いでしょう。

穴をあける部分にドリルの切先が落ち着く程度にセンタポンチでし跡をつけておく。強くたたきすぎると材料が変形したり、割れたりするのでご注意。

穴あけをする前にドリルの回転数を確認しておく。回転速度は材料によって異なるが、アクリル材やアルミ材などの比較的軟らかい材質には回転数を高めにして軽い力でドリルを下ろし、

ステンレス材などの硬めな素材は回転数を低めにして軽く力をかけドリルを下ろす。

たいていはボール盤の変速機部分に材料別の適正回転数が記載されている。小型卓上ボール盤(200W前後)の場合は大体目安としては

小さ目の部品や部品の端に穴をあける場合はボール盤のテーブルの穴をまたげず力を掛けにくいので、平らな木材などで下敷きを入れると穴を開けやすい。

6mm以上の大きい穴は一気に開けずに、その直径の大体半分くらいの径の下穴を開けてから、開けます。

丸い部品に穴あけをする場合はドリルのあたる部分をヤスリなどで平らに均してからボール盤用バイスに挟み、穴あけ部分ににポンチを打ち穴を開けます。